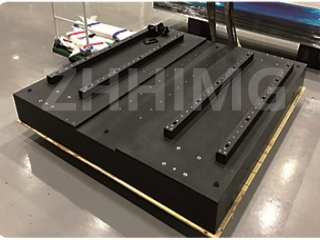

ਗ੍ਰੇਨਾਈਟ ਦੇ ਹਿੱਸੇ ਸੈਮੀਕੰਡਕਟਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਇਹ ਹਿੱਸੇ ਭਾਰੀ ਮਸ਼ੀਨਰੀ ਦਾ ਸਮਰਥਨ ਕਰਦੇ ਹਨ, ਵੇਫਰ ਉਤਪਾਦਨ ਲਈ ਇੱਕ ਸਥਿਰ ਪਲੇਟਫਾਰਮ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ, ਅਤੇ ਪੂਰੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ। ਹਾਲਾਂਕਿ, ਸਮੇਂ ਦੇ ਨਾਲ, ਗ੍ਰੇਨਾਈਟ ਦੇ ਹਿੱਸੇ ਨਿਯਮਤ ਵਰਤੋਂ, ਵਾਤਾਵਰਣਕ ਕਾਰਕਾਂ ਜਾਂ ਰੱਖ-ਰਖਾਅ ਦੌਰਾਨ ਗਲਤ ਹੈਂਡਲਿੰਗ ਕਾਰਨ ਖਰਾਬ ਹੋ ਸਕਦੇ ਹਨ। ਗ੍ਰੇਨਾਈਟ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਨੁਕਸਾਨ ਸ਼ੁੱਧਤਾ ਵਿੱਚ ਗਿਰਾਵਟ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ, ਜੋ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦਾ ਹੈ। ਇਸ ਲਈ, ਖਰਾਬ ਹੋਏ ਗ੍ਰੇਨਾਈਟ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਦਿੱਖ ਦੀ ਮੁਰੰਮਤ ਕਰਨਾ ਅਤੇ ਉਨ੍ਹਾਂ ਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਮੁੜ ਕੈਲੀਬਰੇਟ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।

ਗ੍ਰੇਨਾਈਟ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਦਿੱਖ ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਦਾ ਪਹਿਲਾ ਕਦਮ ਨੁਕਸਾਨ ਦੀ ਹੱਦ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨਾ ਹੈ। ਸਤ੍ਹਾ 'ਤੇ ਖੁਰਚ, ਚਿਪਸ ਅਤੇ ਤਰੇੜਾਂ ਨੁਕਸਾਨ ਦੇ ਆਮ ਰੂਪ ਹਨ ਜਿਨ੍ਹਾਂ ਨਾਲ ਮੁਕਾਬਲਤਨ ਆਸਾਨੀ ਨਾਲ ਨਜਿੱਠਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਸਤ੍ਹਾ ਦੇ ਹੇਠਾਂ ਝੁਕਣਾ, ਵਾਰਪਿੰਗ ਜਾਂ ਕ੍ਰੈਕਿੰਗ ਵਰਗੇ ਵਧੇਰੇ ਗੰਭੀਰ ਨੁਕਸਾਨ ਦੀ ਮੁਰੰਮਤ ਲਈ ਪੇਸ਼ੇਵਰ ਮੁਹਾਰਤ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। ਇੱਕ ਵਾਰ ਨੁਕਸਾਨ ਦੀ ਹੱਦ ਦਾ ਮੁਲਾਂਕਣ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਕਾਰਵਾਈ ਦੀ ਯੋਜਨਾ ਨਿਰਧਾਰਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

ਮਾਮੂਲੀ ਨੁਕਸਾਨ ਲਈ, ਪਹਿਲਾ ਕਦਮ ਗ੍ਰੇਨਾਈਟ ਕੰਪੋਨੈਂਟ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਇੱਕ ਗੈਰ-ਘਰਾਸ਼ ਕਰਨ ਵਾਲੇ ਕਲੀਨਰ ਨਾਲ ਸਾਫ਼ ਕਰਨਾ ਹੈ। ਇਹ ਕਦਮ ਕਿਸੇ ਵੀ ਗੰਦਗੀ, ਮਲਬੇ, ਜਾਂ ਤੇਲ ਨੂੰ ਹਟਾਉਣ ਲਈ ਜ਼ਰੂਰੀ ਹੈ ਜੋ ਮੁਰੰਮਤ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵਿਘਨ ਪਾ ਸਕਦੇ ਹਨ। ਅੱਗੇ, ਤੁਸੀਂ ਸਤ੍ਹਾ ਦੇ ਖੁਰਚਿਆਂ ਨੂੰ ਹਟਾਉਣ ਅਤੇ ਕੰਪੋਨੈਂਟ ਦੀ ਅਸਲ ਚਮਕ ਨੂੰ ਬਹਾਲ ਕਰਨ ਲਈ ਇੱਕ ਬਰੀਕ-ਗ੍ਰਿਟ ਡਾਇਮੰਡ ਪਾਲਿਸ਼ਿੰਗ ਪੈਡ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ। ਚਿਪਸ ਜਾਂ ਛੇਕ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਉਹਨਾਂ ਨੂੰ ਗ੍ਰੇਨਾਈਟ ਰੰਗ ਨਾਲ ਮੇਲ ਕਰਨ ਲਈ ਰੰਗੇ ਹੋਏ ਈਪੌਕਸੀ ਰਾਲ ਨਾਲ ਭਰਨਾ, ਕੰਪੋਨੈਂਟ ਦੀ ਦਿੱਖ ਨੂੰ ਬਹਾਲ ਕਰਨ ਵਿੱਚ ਲਾਭਦਾਇਕ ਹੋ ਸਕਦਾ ਹੈ।

ਵਧੇਰੇ ਗੰਭੀਰ ਨੁਕਸਾਨ ਲਈ, ਪੇਸ਼ੇਵਰ ਬਹਾਲੀ ਸੇਵਾਵਾਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। ਇੱਕ ਪੇਸ਼ੇਵਰ ਬਹਾਲੀ ਟੈਕਨੀਸ਼ੀਅਨ ਨੁਕਸਾਨ ਦੀ ਮੁਰੰਮਤ ਕਰ ਸਕਦਾ ਹੈ ਅਤੇ ਹਿੱਸੇ ਦੀ ਦਿੱਖ ਨੂੰ ਬਹਾਲ ਕਰ ਸਕਦਾ ਹੈ। ਉਹ ਅਸਲ ਫਿਨਿਸ਼ ਨੂੰ ਬਹਾਲ ਕਰਨ ਲਈ ਸਤ੍ਹਾ ਨੂੰ ਪਾਲਿਸ਼ ਜਾਂ ਨਿਖਾਰ ਵੀ ਦੇ ਸਕਦੇ ਹਨ, ਇਸ ਤਰ੍ਹਾਂ ਮੁਰੰਮਤ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਛੱਡੇ ਗਏ ਕਿਸੇ ਵੀ ਖੁਰਚਿਆਂ ਜਾਂ ਨਿਸ਼ਾਨਾਂ ਨੂੰ ਹਟਾ ਸਕਦੇ ਹਨ। ਇਸ ਪ੍ਰਕਿਰਿਆ ਲਈ ਵਿਸ਼ੇਸ਼ ਉਪਕਰਣਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇੱਕ ਪ੍ਰਤਿਸ਼ਠਾਵਾਨ ਅਤੇ ਤਜਰਬੇਕਾਰ ਬਹਾਲੀ ਸੇਵਾ ਪ੍ਰਦਾਤਾ ਦੀ ਚੋਣ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਇੱਕ ਵਾਰ ਜਦੋਂ ਕੰਪੋਨੈਂਟ ਦੀ ਦਿੱਖ ਬਹਾਲ ਹੋ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਸ਼ੁੱਧਤਾ ਰੀਕੈਲੀਬ੍ਰੇਸ਼ਨ ਜ਼ਰੂਰੀ ਹੈ। ਸੈਮੀਕੰਡਕਟਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਸ਼ੁੱਧਤਾ ਕੈਲੀਬ੍ਰੇਸ਼ਨ ਕੁੰਜੀ ਹੈ। ਲੋੜੀਂਦੀ ਸ਼ੁੱਧਤਾ ਤੋਂ ਕੋਈ ਵੀ ਭਟਕਣਾ ਵਿਨਾਸ਼ਕਾਰੀ ਨਤੀਜੇ ਲੈ ਸਕਦੀ ਹੈ ਜਿਵੇਂ ਕਿ ਕੰਪੋਨੈਂਟਸ ਦੀ ਅਸਫਲਤਾ ਜਾਂ ਉਤਪਾਦਨ ਨੂੰ ਪੂਰਾ ਕਰਨਾ। ਗ੍ਰੇਨਾਈਟ ਕੰਪੋਨੈਂਟ ਦੀ ਸ਼ੁੱਧਤਾ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਢੁਕਵੇਂ ਕੈਲੀਬ੍ਰੇਸ਼ਨ ਉਪਕਰਣਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ। ਉਮੀਦ ਕੀਤੀ ਸ਼ੁੱਧਤਾ ਤੋਂ ਭਟਕਣ ਦੀ ਸਥਿਤੀ ਵਿੱਚ, ਇਸਨੂੰ ਲੋੜੀਂਦੇ ਪੱਧਰ 'ਤੇ ਬਹਾਲ ਕਰਨ ਲਈ ਸੁਧਾਰਾਤਮਕ ਉਪਾਅ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ।

ਸਿੱਟੇ ਵਜੋਂ, ਸੈਮੀਕੰਡਕਟਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਗ੍ਰੇਨਾਈਟ ਹਿੱਸਿਆਂ ਦੀ ਦੇਖਭਾਲ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ। ਹਿੱਸਿਆਂ ਦੀ ਦਿੱਖ ਦੀ ਮੁਰੰਮਤ ਕਰਨਾ ਅਤੇ ਉਨ੍ਹਾਂ ਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਮੁੜ ਕੈਲੀਬ੍ਰੇਟ ਕਰਨਾ ਕਿਸੇ ਵੀ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਨਿਘਾਰ ਤੋਂ ਬਚਣ ਅਤੇ ਅਨੁਕੂਲ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਨਿਯਮਤ ਰੱਖ-ਰਖਾਅ ਦੇ ਕਾਰਜਕ੍ਰਮ ਦੀ ਪਾਲਣਾ ਕਰਨਾ ਅਤੇ ਨੁਕਸਾਨ ਦੇਖੇ ਜਾਣ 'ਤੇ ਤੁਰੰਤ ਕਾਰਵਾਈ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ। ਗ੍ਰੇਨਾਈਟ ਹਿੱਸਿਆਂ ਦੀ ਸਹੀ ਦੇਖਭਾਲ ਇੱਕ ਲੰਬੇ ਸਮੇਂ ਦਾ ਨਿਵੇਸ਼ ਹੈ ਜੋ ਸਮੁੱਚੀ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਅਤੇ ਗੁਣਵੱਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ।

ਪੋਸਟ ਸਮਾਂ: ਦਸੰਬਰ-05-2023